Grunnleggende magnetdesign

Magnabend-maskinen er utformet som en kraftig DC-magnet med begrenset driftssyklus.

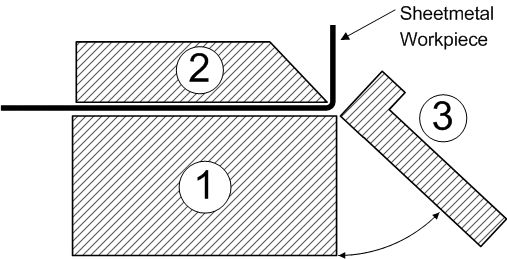

Maskinen består av 3 grunnleggende deler:-

Magnetkroppen som danner bunnen av maskinen og inneholder elektromagnetspolen.

Klemmestangen som gir en bane for magnetisk fluks mellom polene på magnetbasen, og dermed klemmer platearbeidsstykket.

Bøyebjelken som er svingt til forkanten av magnetlegemet og gir et middel for å påføre bøyekraft på arbeidsstykket.

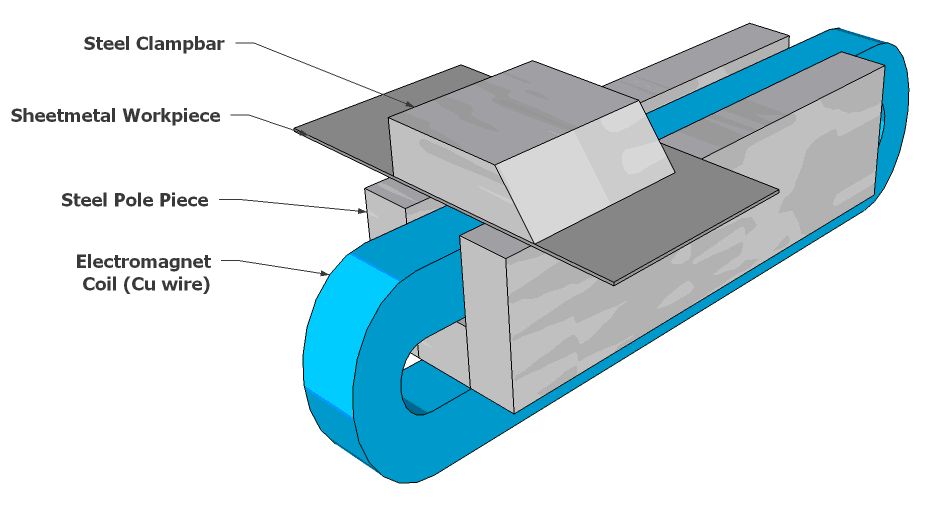

3D-modell:

Nedenfor er en 3D-tegning som viser det grunnleggende arrangementet av deler i en U-type magnet:

Duty Cycle

Konseptet med driftssyklus er et svært viktig aspekt ved utformingen av elektromagneten.Hvis designet gir mer driftssyklus enn nødvendig, er det ikke optimalt.Mer driftssyklus betyr i seg selv at mer kobbertråd vil være nødvendig (med påfølgende høyere kostnader) og/eller det vil være mindre klemkraft tilgjengelig.

Merk: En magnet med høyere driftssyklus vil ha mindre effekttap, noe som betyr at den vil bruke mindre energi og dermed være billigere i drift.Men fordi magneten bare er PÅ i korte perioder, anses energikostnadene ved drift vanligvis som av svært liten betydning.Derfor er designtilnærmingen å ha så mye effekttap som du kan komme unna med når det gjelder å ikke overopphete viklingene til spolen.(Denne tilnærmingen er vanlig for de fleste elektromagnetdesigner).

Magnabend er designet for en nominell driftssyklus på ca. 25 %.

Vanligvis tar det bare 2 eller 3 sekunder å lage en bøy.Magneten vil deretter være av i ytterligere 8 til 10 sekunder mens arbeidsstykket flyttes og justeres klar for neste bøy.Hvis driftssyklusen på 25 % overskrides, vil magneten til slutt bli for varm og en termisk overbelastning vil utløses.Magneten vil ikke bli skadet, men den må avkjøles i ca. 30 minutter før den brukes igjen.

Operasjonell erfaring med maskiner i felten har vist at 25 % driftssyklus er ganske tilstrekkelig for typiske brukere.Noen brukere har faktisk bedt om valgfrie høyeffektversjoner av maskinen som har mer klemkraft på bekostning av mindre driftssyklus.

Magnabend klemkraft:

Praktisk klemkraft:

I praksis oppnås denne høye klemkraften bare når den ikke er nødvendig(!), det vil si ved bøying av tynne stålarbeidsstykker.Ved bøying av ikke-jernholdige arbeidsstykker vil kraften være mindre som vist i grafen over, og (litt merkelig) er den også mindre ved bøying av tykke stålarbeidsstykker.Dette er fordi klemkraften som trengs for å lage en skarp bøy er veldig mye høyere enn den som trengs for en radiusbøy.Så det som skjer er at etter hvert som bøyningen fortsetter, løftes den fremre kanten av klemmestangen litt, slik at arbeidsstykket kan danne en radius.

Den lille luftspalten som dannes forårsaker et lite tap av klemkraft, men kraften som trengs for å danne radiusbøyningen har falt kraftigere enn magnetens klemkraft.Dermed resulterer en stabil situasjon og klemmestangen slipper ikke taket.

Det som er beskrevet ovenfor er bøyemåten når maskinen er nær tykkelsesgrensen.Hvis et enda tykkere arbeidsstykke prøves, vil selvfølgelig klemmestangen løfte seg av.

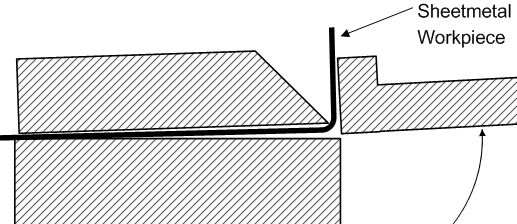

Dette diagrammet antyder at hvis nesekanten på klemmestangen ble radiusert litt, i stedet for skarp, ville luftspalten for tykk bøyning bli redusert.

Dette er faktisk tilfelle, og en riktig laget Magnabend vil ha en klemmestang med en avrundet kant.(En kant med radius er også mye mindre utsatt for utilsiktet skade sammenlignet med en skarp kant).

Marginal modus for bøyningsfeil:

Hvis du forsøker å bøye et veldig tykt arbeidsstykke, vil maskinen ikke bøye det fordi klemmestangen ganske enkelt vil løfte seg av.(Heldigvis skjer ikke dette på en dramatisk måte; klemmestangen slipper bare løs).

Men hvis bøyelasten bare er litt større enn bøyekapasiteten til magneten, er det som regel at bøyningen vil fortsette å si omtrent 60 grader, og da vil klemmestangen begynne å gli bakover.I denne sviktmodusen kan magneten bare motstå bøyebelastningen indirekte ved å skape friksjon mellom arbeidsstykket og bunnen av magneten.

Tykkelsesforskjellen mellom en svikt på grunn av avløfting og en svikt på grunn av glidning er generelt ikke veldig stor.

Løftefeil skyldes at arbeidsstykket løfter fremkanten av klemmestangen oppover.Klemkraften i forkant av klemmestangen er hovedsakelig det som motstår dette.Klemming i bakkant har liten effekt fordi den er nær der klemmestangen svinges.Faktisk er det bare halvparten av den totale klemkraften som motstår avløfting.

På den annen side motstås glidning av den totale klemkraften, men kun via friksjon, slik at den faktiske motstanden avhenger av friksjonskoeffisienten mellom arbeidsstykket og overflaten til magneten.

For rent og tørt stål kan friksjonskoeffisienten være så høy som 0,8, men hvis smøring er tilstede, kan den være så lav som 0,2.Vanligvis vil det være et sted i mellom slik at den marginale modusen for bøyningssvikt vanligvis skyldes glidning, men forsøk på å øke friksjonen på overflaten av magneten har vist seg ikke å være verdt.

Tykkelse Kapasitet:

For et magnethus av E-type 98 mm bredt og 48 mm dypt og med en 3800 ampere-omdreiningsspole, er bøyekapasiteten i full lengde 1,6 mm.Denne tykkelsen gjelder både stålplate og aluminiumsplate.Det vil være mindre klemme på aluminiumsplaten, men det krever mindre dreiemoment å bøye den, så dette kompenserer på en slik måte at det gir lik målekapasitet for begge typer metall.

Det må være noen forbehold om den oppgitte bøyekapasiteten: Den viktigste er at platens flytegrense kan variere mye.Kapasiteten på 1,6 mm gjelder for stål med en flytespenning på opptil 250 MPa og for aluminium med en flytegrense opp til 140 MPa.

Tykkelsen kapasitet i rustfritt stål er ca 1,0mm.Denne kapasiteten er betydelig mindre enn for de fleste andre metaller fordi rustfritt stål vanligvis er ikke-magnetisk og likevel har en rimelig høy flytespenning.

En annen faktor er temperaturen på magneten.Dersom magneten har fått bli varm vil motstanden til spolen være høyere og dette vil igjen føre til at den trekker mindre strøm med påfølgende lavere ampere-omdreininger og lavere klemkraft.(Denne effekten er vanligvis ganske moderat og vil neppe føre til at maskinen ikke oppfyller spesifikasjonene).

Til slutt kunne tykkere Magnabends lages hvis magnettverrsnittet ble gjort større.

Innleggstid: 12. august 2022